Проблемы, возникающие при эксплуатации и техническом обслуживании инженерных систем

При традиционном подходе к обслуживанию инженерных систем у руководителя эксплуатационной службы есть 2 пути: не обращать внимание на работающее оборудование, пока оно не выйдет из строя, либо поручать работникам проведение ежедневных осмотров. В первом случае через какое-то время происходят поломки, оборудование нужно ремонтировать или полностью менять. Затраты при этом могут исчисляться десятками и сотнями миллионов рублей. Во втором случае сотрудники тратят часы на обходы и осмотры, но 100% гарантии результата это все равно не дает – не все параметры можно оценить вручную. Кроме того, получая ежедневные данные с осмотра оборудования, невозможно организовать ремонт “по состоянию”.

Еще одна проблема – отсутствие общего перечня оборудования инженерных систем, установленных в здании. Из-за этого невозможно правильно спланировать работы, о каком-то оборудовании обязательно «забудут». Некоторое время оно может работать исправно без технического обслуживания, но потом служба эксплуатации и собственник здания получат неприятный сюрприз.

К таким же серьезным последствиям приводит «работа по старинке», когда при передаче оборудования в эксплуатацию техническая документация предоставляется на бумажном носителе. В ней сложно найти нужную информацию для проведения обслуживания, а иногда документы просто теряются и потом обнаруживаются в самых неожиданных местах (например, в архиве бухгалтерии). Из-за этого нарушаются сроки проведения работ, техника изнашивается и преждевременно выходит из строя. Кроме того, несоблюдение регламентных сроков техобслуживания становится причиной снятия оборудования с гарантии. Бывает и наоборот – гарантия действует, но об этом никто не помнит, и ремонт проводится своими силами, а не за счет производителя.

Даже если техническая информация есть в электронном виде (передана от производителя или отсканирована), она может храниться на разных компьютерах, в том числе и на личных. При увольнении ответственного сотрудника данные также теряются. похожая ситуация возникает при техобслуживании устаревшего оборудования, у которого нет документации. Обычно в таких случаях выручают сотрудники, много лет работающие в организации и помнящие, какие работы следует проводить. Когда эти сотрудники выходят на пенсию, с ними уходят и ценные знания.

Сложности касаются и планирования бюджета. Отсутствие технической информации по количеству и типу запасных частей и материалов не позволяет вовремя закупить достаточное количество “расходников”. Это приводит к срыву плановых сроков техобслуживания.

10 шагов для решения проблем и сохранения дорогостоящего оборудования

-

Получить актуальную информацию о состоянии оборудования помогают датчики IoT от компании ТИМ-Фактор. Они неинвазивно устанавливаются на любые виды оборудования инженерных систем.

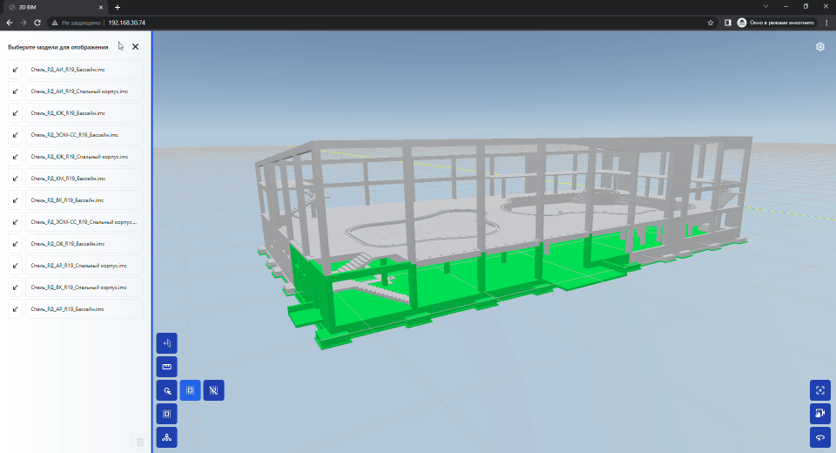

- Информация с датчиков выводится на дашборды и BIM-модель, позволяя осуществлять непрерывный мониторинг всех процессов со 100% достоверностью полученных результатов.

- Данные, собранные датчиками IoT, аккумулируются на платформе ТИМ-Фактор и обрабатываются алгоритмами искусственного интеллекта, предсказывая возможность выхода оборудования из строя. Это позволяет организовать превентивный ремонт, не дожидаясь повреждений.

- Внедрение CMMS (Computerized maintenance management system – компьютерной системы управления ТоиР) позволяет создать полную базу установленного оборудования в виде древовидного списка по всем инженерным системам здания: вентиляция, кондиционирование, электроснабжение, водоотведение и т.п. с привязкой к BIM-модели.

- Внутри CMMS ведется справочник технической документации с привязкой к древовидному перечню видов оборудования и к BIM-модели. Причем это не просто набор отсканированных документов, а база данных с многочисленными полями, позволяющая делать фильтрацию по различным параметрам.

- Карточка единицы оборудования содержит полную информацию о технических параметрах, времени установки оборудования, гарантийном сроке, периоде техобслуживания. Также в ней есть список запчастей и материалов, нормочасы.

- Для оборудования, находящегося на гарантии, в карточке есть контакты организации, ответственной за гарантийный ремонт.

- В базе данных CMMS, кроме технической информации, хранится весь исторический массив данных о проведенных ремонтах, результатах осмотров с фото и видеоматериалами.

- Установка датчиков IoT даже на устаревшем оборудовании позволит получить информацию о нормальном режиме работы. По результатам интервью с опытными сотрудниками, можно создать цифровой регламент техобслуживания. Имея данные с датчиков в режиме реального времени, организуется превентивное техобслуживание всех видов оборудования, вне зависимости от возраста.

- Информация о запасных частях и материалах из базы данных CMMS используется при планировании закупок с учетом времени запланированных работ.

Проблемы с эксплуатационным персоналом

Как и при любой неавтоматизированной работе тщательность осмотра оборудования остается на совести сотрудников. Проконтролировать эту работу практически невозможно. Нерадивый сотрудник может просто заполнять журнал осмотров, без реальной проверки. Проблема усугубляется, если вместо проведения планового ремонта работники выключат оборудование, а через некоторое время включат и отчитаются о проделанной работе.

Если на объекте много однотипного оборудования, может произойти путаница, начинается ремонт и так исправной техники. С этим связаны и проблемы из области охраны труда: если оборудование отключается дистанционно, то не всегда можно понять, что именно это оборудование сейчас обесточено. Ремонт оборудования под напряжением может привести к фатальным последствиям.

Даже если сотрудник ответственно относится к работе и ведет журнал осмотров в бумажном виде, неоцифрованная информация может быть потеряна или неправильно обработана, если написана “медицинским” почерком.

Решение проблем, возникающих из-за человеческого фактора

- На каждую единицу оборудования устанавливаются QR-коды, которые считываются через мобильные приложения. Это поможет сотрудникам подтверждать фактический осмотр. Современные смартфоны позволяют добавить в карточку оборудования фото и видеоматериалы о текущем состоянии оборудования.

- Непрерывный мониторинг инженерных систем с помощью датчиков IoT от компании ТИМ-Фактор позволяет увидеть момент отключения оборудования при начале выполнения техобслуживания, включение после ремонта, а также изменение параметров (например перепад давления, после замены фильтров).

- Благодаря тренировкам персонала на BIM-модели уменьшается вероятность ошибок на реальном объекте. Перед началом работ, находясь около оборудования, сотрудники еще раз могут убедиться в правильности плана проведения работы, просматривая BIM-модель на смартфоне. Выполнить работы безопасно помогает информация о работе оборудования, привязанная к BIM-модели на платформе ТИМ-Фактор. Это еще раз позволяет убедиться, что опасного напряжения или избыточного давления в месте производства работ нет.

- Отчеты о проведенных осмотрах и о выполненных работах оформляются в мобильном приложении. Это позволяет точно, быстро и достоверно передать информацию в CMMS.